I. 注塑成型简介

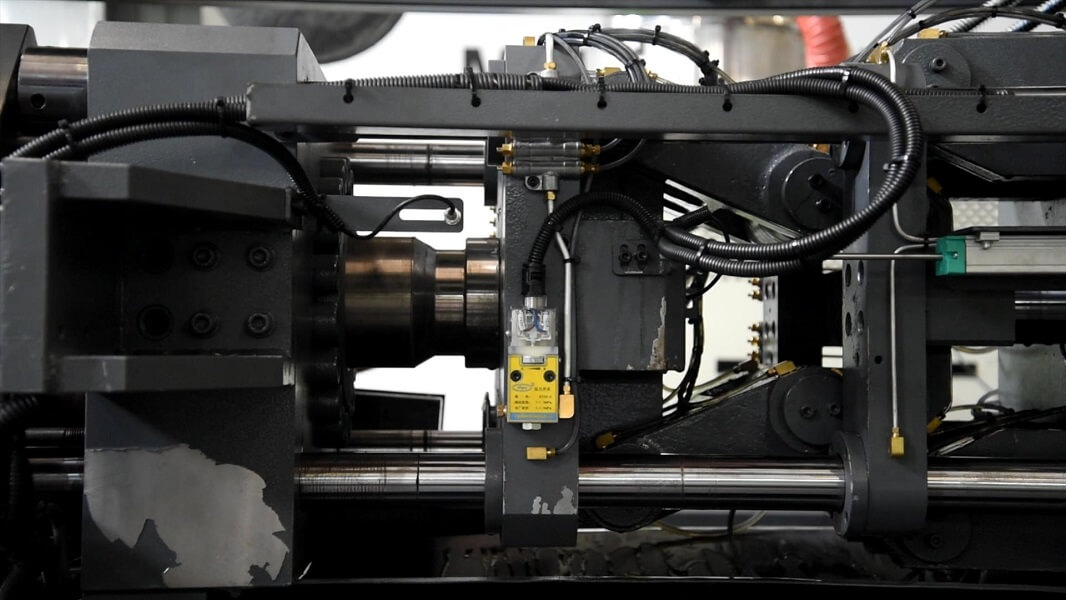

注塑成型是一种通过施加压力将熔融材料注入模具,然后经保压、冷却以生产所需注塑制件的标准工艺。该工艺因其高效性并能以微小公差成型复杂形状,被广泛应用于汽车和医疗器械行业。

在注塑成型中,有一系列因素影响着最终产品的整体质量及其参数,其中材料是关键。制件所用成型材料的拉伸强度和刚度等问题,对于确定其耐用性和实用性至关重要。此外,基础塑料树脂的熔点和玻璃化转变温度等也需考虑。

II. 塑料注塑成型

A. 注塑成型常用塑料材料概述

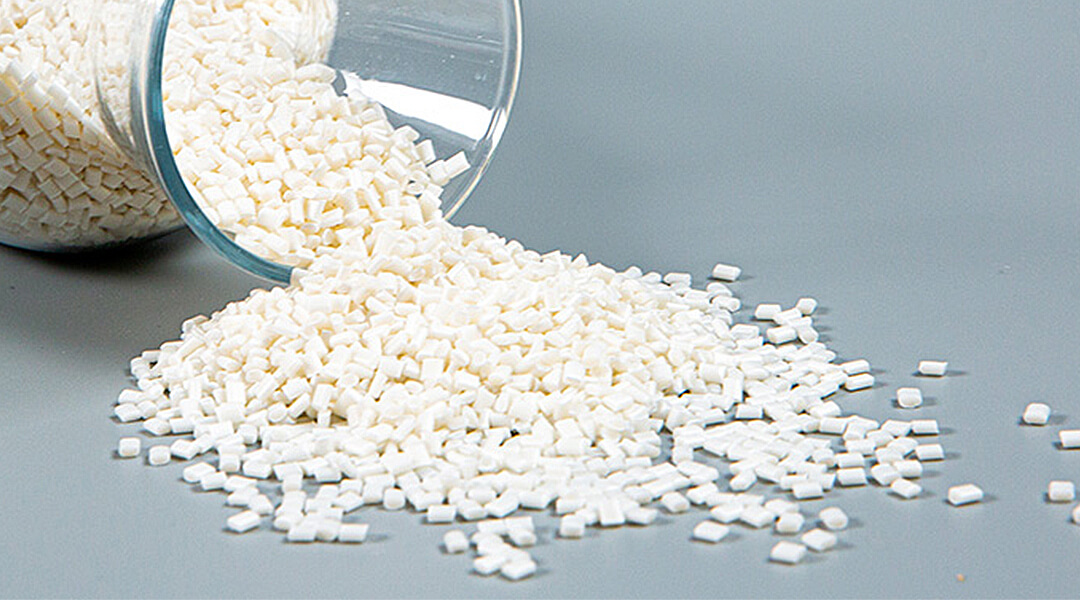

塑料注塑成型中使用的材料众多,制造商可以根据需要选择,以确保制造出高效、高质量的零件。例如,注塑成型常用的原材料包括ABS、PP(聚丙烯)、聚碳酸酯和尼龙。每种材料都具有不同的特性,如密度、硬度、抗冲击性、化学和电气性能。例如,ABS材料抗冲击强度高,且耐化学性相对其他塑料较好;聚碳酸酯则以高透明度和高抗冲击强度著称。此外,聚丙烯重量轻且具有重要的热塑性特性,换言之,它拥有诸多优势。尼龙材料则相当柔韧,具有中等的机械特性,适用于对制品耐用性要求较高的行业。

在为塑料注塑零件具体选择材料时,需要考虑材料相容性、不同的材料选项以及零件的应用场景。一些合适的材料包括热塑性聚氨酯和热塑性弹性体,因为它们具有弹性。其他材料,如硅橡胶,因其生物相容性而常用于医疗用途。同样,几乎所有的原材料,如LDPE(低密度聚乙烯)和HDPE(高密度聚乙烯),因其易于加工且成本相对较低而被选用。了解材料的特性及其之间的差异,可以最大限度地降低为后续塑料注塑成型选择最佳材料的复杂性。

B. 需考虑的关键材料特性

在分析生产用材料选择时,应更多关注强度、柔韧性、耐热性和耐化学性。对于聚苯乙烯、聚乙烯等聚合物材料,每种类型的材料特性都有所不同,以满足其预期用途。压缩成型和传递成型工艺利用这些特性来生产符合正确标准的产品。金属注射成型(MIM)材料是多种材料的组合,这些部件以坚固和柔韧著称,特别是在制造众多复杂部件时。为了确保最终产品的功能,在制造业中,获得与某些产品(如各类钢材)的金属部件的兼容性也是必要的。

其他材料包括聚氯乙烯和聚对苯二甲酸乙二醇酯;高耐热性和尺寸稳定性至关重要。这些材料不受湿度影响且密度低,这使得它们在材料可能变形的情况下非常有用。它们主要通过吹塑和传统注塑技术进行加工,从而能够形成多种类型的商品。

C. 材料特性如何影响注塑成型工艺

对于任何待注塑成型的零件,若干材料特性必定会影响最终产品的质量和性能。计划在注塑成型中应用不同材料时,有必要在材料适用性和MIM特性方面进行比较。用于注塑成型的主要材料由热塑性塑料构成,其熔点较低,因此成型成本更低。根据应用需求,可以选择前述特定聚合物中的一种来实现既定目标。例如,聚丙烯是全球使用量仅次于聚乙烯的第二大塑料;它具有高强度和抗冲击性,但不耐强酸强碱。同样,由于其具有类似塑料的可加工特性,与其他材料相比,它更容易且更便宜地成型。在注塑成型中,可以实现多种纹理和表面光洁度,这使其成为产品制造业中的一项关键工艺。

III. 金属注射成型

A. 金属注射成型概述

金属注射成型(MIM)是一种激动人心的制造实践,它通过结合塑料制造领域常用的塑料注塑成型工艺与锻造行业的金属成型方法,来成型形状复杂的金属零件。不锈钢是注塑成型中通常使用的众多金属之一。其他常用金属还有铝和钛。

孔隙率是决定注塑模具(无论是金属还是塑料模具)材料时应考虑的另一个重要特性。不锈钢等金属材料已知吸水率低,因此推荐用于可能有水分的场合。虽然铝的吸水率比钢高,但由于其重量轻且价格便宜,在汽车生产中也很受欢迎。

B. 需考虑的关键材料特性

在确定产品或组件所用材料的关键特性时,需要牢记四个基本方面。首先,通过确保所用材料坚实耐用来实现强度。其次,良好的材料形式必须耐腐蚀,以应对通常在恶劣环境中损害材料耐久性的这一弊端。再者,材料的通用耐温能力影响其在极端高温下的稳定性。最后,如果材料要用于电子应用,导电性至关重要。通过这种方式,制造商可以根据这些特性为其产品选择最适合的材料,用于标准注塑成型工艺或任何特殊应用。

C. 金属注射成型与塑料注射成型的比较

因此,在比较MIM和注塑成型时,必须考虑几个因素。首先,MIM中使用的成型机比塑料注塑成型中使用的机器更精密、更昂贵。这归因于金属材料成型需要更高的温度和压力。此外,金属注射成型中使用的注射材料通常比塑料树脂更昂贵。然而,从最终产品的强度和硬度角度来看,金属注射成型是更好的方法。

IV. 优化注塑成型材料特性的技术

谈及增强注塑成型所用材料特性的方法,允许的策略不多。当然,所有产品都是使用主要材料生产的,但有些添加剂被称为填料和增强材料。这有助于增强整体机械性能,如强度、刚度和其他最终产品特性。成型过程中的模具温度也非常重要。这会显著影响最终材料的特性以及所生产产品的质量。最后,退火或应力消除等后处理也可作为成型后处理手段,以获得更好的材料特性并提高注塑零件的性能。

V. 结论

塑料零件项目中最流行的制造技术是注塑成型。基于这种理念,可以针对具有理想使用品质的特定材料。材料具有强度、柔韧性和耐化学性也是至关重要的,这是成型机的基础。因此,需要确保生产最终产品所用的材料选择符合既定标准。关于注塑成型材料特性的更多信息,其他相关信息来源包括:

1.已发表的论文。

2.在线技术期刊和网站。

3.能够提供充分信息和建议的材料供应商。

返回

返回